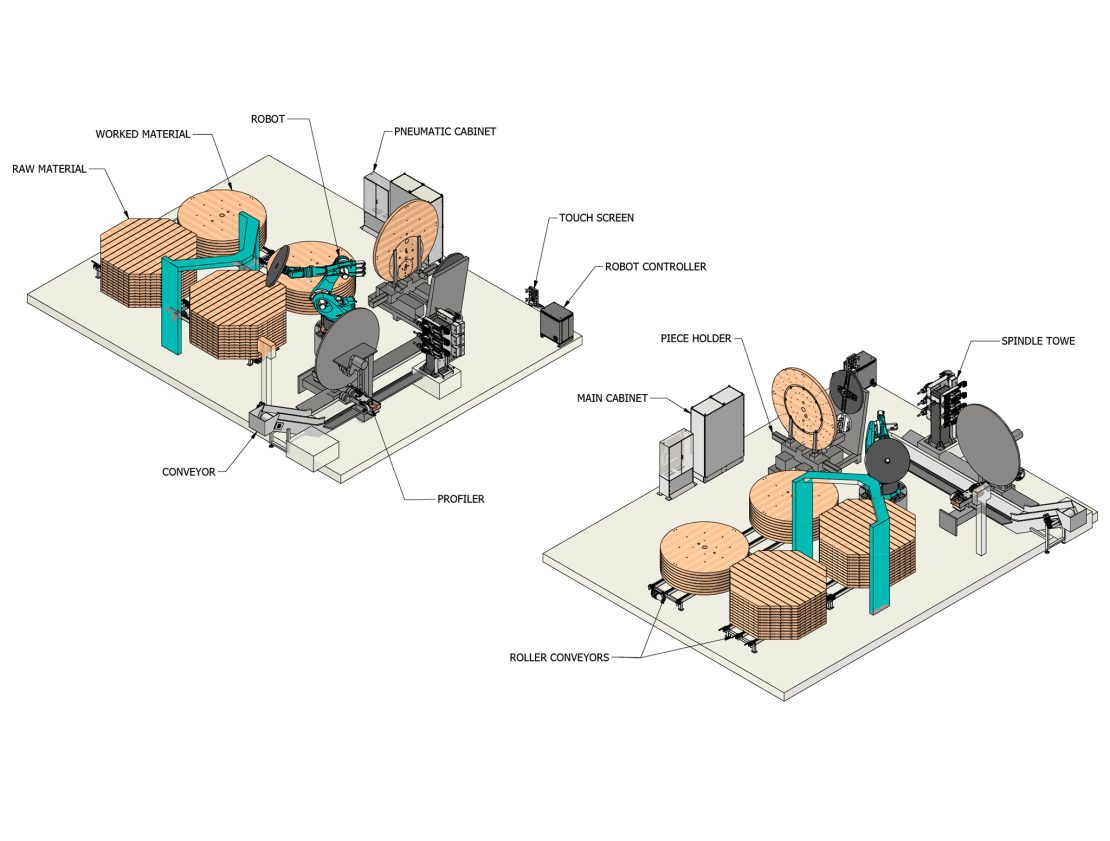

ESA MILLING WOOD CELL

è una soluzione completamente automatica e in grado di realizzare pannelli di legno di qualsiasi forma e sui quali si possono fare diverse lavorazioni personalizzate. La soluzione è di fatto una cella robotica completa di sistema di carico della materia prima, pannelli grezzi, sistema di scarico dei pannelli lavorati finiti. La cella è dotata di sensori intelligenti in grado di riconoscere la materia prima, verificarne la geometria, individuare difetti, che potrebbero compromettere il risultato finale, comunicare con il software di gestione della cella le modifiche che dovrà considerare per guidare il robot nei cicli di lavorazione. I cicli di lavorazione sono richiamati o impostati velocemente dall’operatore, attraverso una semplice interfaccia HMI, il quale può anche effettuare correzioni qualora ne riscontrasse la necessità. Il software della cella è in grado di dialogare con tutti i CAD/CAM normalmente presenti nelle aziende del settore e, attraverso il suo post-processor, effettuare la simulazione offline del nuovo programma al fine di individuare le ottimizzazioni utili ad aumentare la produttività. E’ presente anche un sistema di aspirazione ed evacuazione dei materiali di sfrido in modo da non creare polvere nell’ambiente e recuperare il materiale asportato per il suo smaltimento. La soluzione è in grado di realizzare un pannello diverso dall’altro, senza l’intervento dell’operatore, avendo anche automatizzato il cambio utensili.

La riduzione dei componenti utilizzati e la scelta di utilizzare primarie case produttrici, rende la soluzione estremamente affidabile e semplice da manutenere grazie anche alla presenza di contratti di assistenza calibrati al reale utilizzo della cella.

- Gestione di materie prime con tolleranze più ampie.

- Esecuzione di cicli diversi non precedentemente programmati

- Non è necessario lavorare a lotti minimi di produzione.

- Verifica della qualità dei semilavorati individuando le non conformità e, nella maggioranza dei casi, adattando le lavorazioni in modo da non compromettere il risultato finale.

- Marcatura laser per la scrittura di loghi e scritte personalizzate e codifica univoca del pezzo

- Controllo qualità durante le fasi del processo consentendo di intervenire tempestivamente alla risoluzione dell’anomalia.

- Semplificazione dei programmi di lavoro.

- Interfacciamento multiprocollo con i più diffusi CAD/CAM

- Compattezza della soluzione (in soli 65 mq per pannelli da 3×3 m)

- Predictive maintenance e contratti di assistenza calibrati

- Adattività a nuove esigenze di fresatura 3D, marcatura, finitura.

- Connessione al ERP-MES aziendale per la gestione della pianificazione della produzione e della rendicontazione di commessa.